無数にある板金加工会社の中でも、仁張工作所が自信をもってアピールできるのは、以下の9つの項目であると考えます。

設計・資材調達・機械加工・溶接組立・塗装・仕上アッセンブリー・運送を含めたトータールギャランティーができることが大きな強みです。商社様・メーカー様に対するOEM製品供給はもちろん、メーカー様製造ラインへの板金部材供給の場合でも、塗装・メッキ等の表面処理や部品取付を済ませたサブキット化された状態での納入が可能です。現在では、OEM製品のカタログ掲載やお客様の製品バリエーションに則した商品ラインアップ化に留まらず、基本プロットタイプ(標準仕様商品)を持ちながらも、個々のエンドユーザー様に合わせたサブオーダー対応設計などの細やかな対応(*)で、数多くのお客様からの信頼をいただいています。

■加工主材料・・・スチール・ステンレス・アルミ (0.6t~3.2t)

■サイズ・・・W2200×D1500×H2300程度まで(重量物にも対応可能)

■ロット・・・単品・小ロット~量産まで対応可能 (最小:1個・1台~最大:ロッカーの場合月産500台レベル)

■対応範囲・・・設計→調達→機械(NC/L・曲げ)→溶接組立→塗装→アッセンブリー→納品・設置

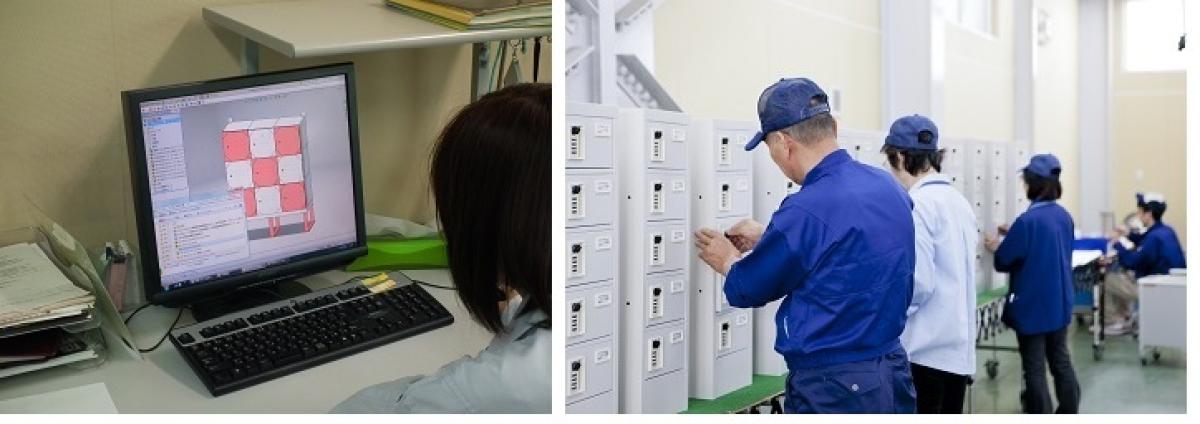

50年以上に渡り別注板金加工・精密板金加工・箱物板金加工を生業としてきた為、これまでの設計経験や加工実績は多岐多様に渡ります。新規での開発案件や試作のご相談を頂いた際にも、過去の設計ノウハウや資料を棚卸しし、自社の設備・工法に適したカタチでご提案をすることによって、ご要望のカタチをリーズナブルな価格帯でご提供することが可能となります。中でも、ロッカーやキャビネットなど箱物筐体のオーダーメイドについては最も得意としており、最近では、デザイン性の高い機器類の筐体についてもイラスト等で頂いたお客様のイメージを3-Dモデリングすることによって、具体的に表現し、製品化していくことが可能となりました。

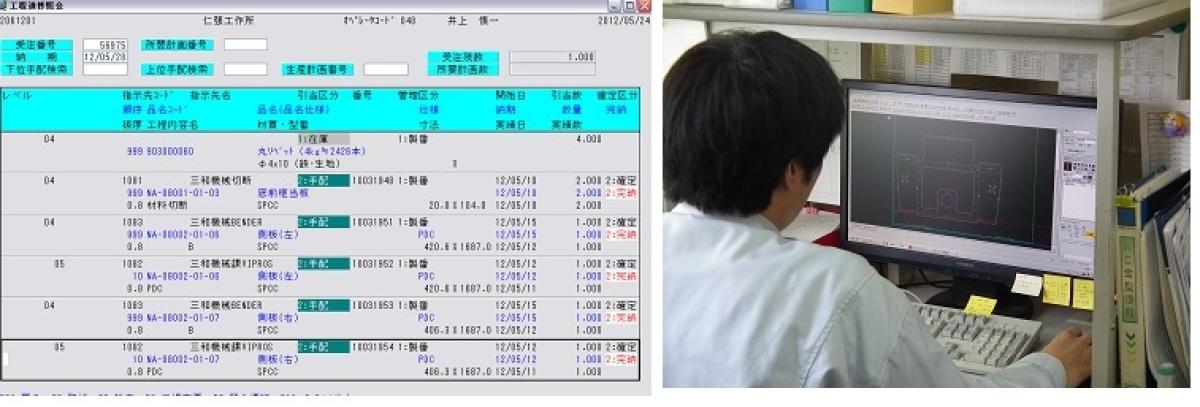

年々多様化するお客様要求に応えるべく、板金製造業にカスタマイズした生産管理システムの運用軌道化によって、できることの幅が大きく拡がりました。短納期対応・外注委託加工・部品見込生産・工程平準化・特殊工程等・・・今までの人の管理では不可能であった領域の生産管理ができるようになりました。この利点を生かし、今後は本社工場・三和工場・委託加工先様(協力業者様)を含めた製造ネットワークの管理強化で、より合理的なものづくりが実現できるようになりました。また今後も蓄積されていくデータ(生産技術情報)を活用することで、加工最適化・リードタイム短縮・コストダウンへも繋げていくことができると考えます。

一貫した品質保証体系=QMS(Quality Management System)体系により、「次工程に不具合を廻さない、お客様に不具合品を流出させない」仕組みが確立されています。図面による仕様確認、生地組立完成時や製品完成時に行うお客様要求事項の生地検証・完成品検証・・・有機的にリンクされた各工程が各々チェック機能を持ちながら製品化していくことで初回品・リピート品各々について品質維持の運用が軌道に乗った状態にあります。また、環境配慮型企業として、環境マネジメントシステム=EMS(Environment Mamagement System)が確立されており、製品実現をはじめ様々な取組みに役立てています。エコアクション21認証企業として、データの統計的管理を行い、環境への配慮・環境に優しいものづくりの実践に取り組んでいます。

「ひとつのアイテムで100台、200台ではなく、10台単位で複数のバリエーションを持った商品を展開したい。」 「基本サイズのほかに別寸サイズも展開、販売していきたい。」と思われる会社様は多いのではないでしょうか。当社では比較的細かい単位(例えばロッカーの場合、20台・30台等)の単位(ロット)で生産することが多く、組織体制も多品種中量生産に適しています。当社は創業以来、特型・別注ロッカーを得意とし、スチール家具業界はじめ様々な業界のお客様からお声をかけて頂いてきました。常にお客様の販売計画・生産計画を考慮しながら自社のものづくりの進め方を検討、合理的でリーズナブルなご提供ができる仕様や生産方式を見い出すよう取り組んでいます。

特筆すべきは、初工程であるいわゆる“抜き加工”について、材料供給ラック付のNC/レーザー複合加工機を3台有していることです。CAMシステムから加工データを送信することで夜間運転を連続的に行い、生産性向上に大きく貢献しています。次工程の“曲げ加工”についても、最新のネットワークベンダーを2台導入、データを基にしたイージーオペレーションと精度向上に繋げることができています。豊富な金型財産による形状の多様な表現力も特長です。例えば、NCターレットパンチプレスにおける穴あけやパンチング加工、通気のためのルーバー加工、ベンダー(曲げ)加工におけるコーナーに丸み(R)をもたせる等、標準的な板金金型(NC金型・ベンダー金型)を多数取り揃えていることで、プレス金型はじめ金型先行投資をお客様にお願いしなくても、様々なデザイン・形状を表現することができ、試作開発を合理的に進めることが可能です。

溶接設備についても、目的・用途に合わせた多種の設備・機器類を有しており、必要条件に応じてご要求にお応えすることが可能です。スチールだけでなくステンレス薄板の箱物板金組立に最適な最新型の“スポット溶接機”、大型筐体をコンスタントに流せる“テーブルスポット”、防塵や防水用途を満たせる“アルゴン溶接機”や“レーザー溶接機”、スチール厚板で強度を演出する“CO2溶接機”等の設備と、総勢約20名の組立課メンバーが商品群ごとにライン編成を考えながら、効率よくラインを動かしていきます。溶接後のサンダー仕上についてもレベルアップを図っており、(スクラッチ等)生地キズが少ないパテ不要の筐体づくりも特長として挙げられます。リピート製品については、常に加工改善項目を吸上げ、技術課へフィードバックすることで、次回以降の合理化へと繋げられるよう取組んでいます。

本社工場内に塗装設備を有することで、動線の圧倒的な合理化ができており、リードタイムの短縮・品質維持につながっています。特長として比較的ゆっくりとしたラインスピードである故、色替えも多く、多品種少量に適した設備構成になっています。環境にも配慮しながら、試作段階からご要望のカラーリングをすることで、お客様のイメージ通りの作品を演出することが可能です。

最近では、お客様のご要望に合わせた荷姿・場所・タイミングで納品させて頂く体制も確立してきました。近畿圏内の場合は自社便で、全国の配送センターへは路線便で、メーカー様生産ラインへは運送会社と提携しJIT納入をできるように取り組んでいます。荷姿(梱包形態)についても、事前によくご相談させていただき、商品の保護ならびにハンドリングがし易いよう工夫させて頂いております。

SEARCH

CATEGORY

最近更新された記事

KEYWORD